所在位置:

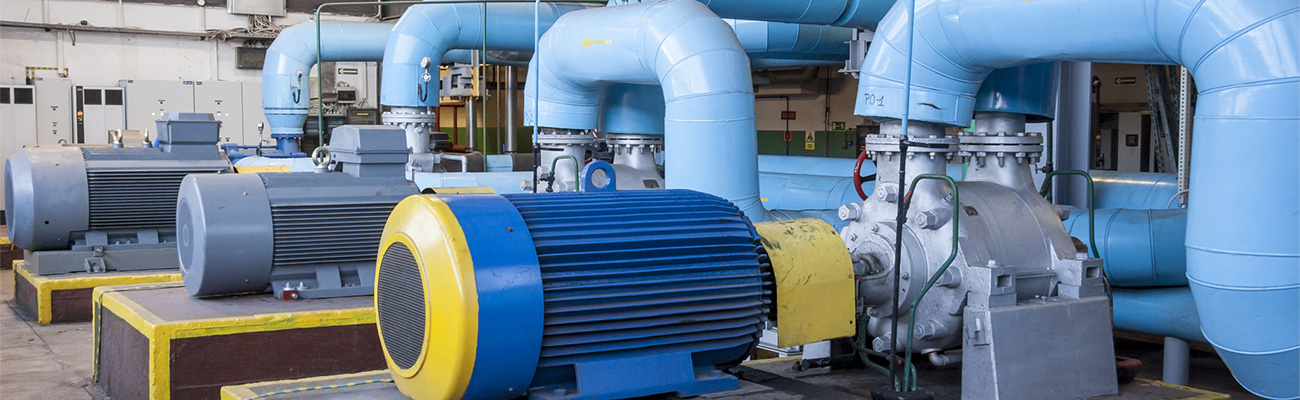

吸入管径应与泵的进口管径相同或稍大一些尺寸,原则上既避免泵产生气蚀,又不能使浆体在管路中形成沉积。在泵的吸入口与吸入管间应设伸缩节,以便拆装。排出管径与泵的出口直径相同或稍大一些。出口闸阀应与排出管径相同

泵的吸入管路和压出管路,应有各自的支架,不允许管路的重量直接由泵承受,以免把泵压坏。

注:必须先接通冷却水管,启动冷却水冷却机械密封动静磨擦面。用桶装循环水冷却机封的,先注满桶装水。泵严禁反转、空转或缺液体、机封缺冷却水运转。

1、起动前要把系和现场清理干净。

2、保证轴承室加注机油至镜中心线,机油型号(冬季 N32、夏季 N46)

3、点动电动机,确保电机转向与规定的转向一致,再安装联轴器柱销,严禁反转(不然丝口叶轮会脱落、损坏机封等),装上防护罩。

4、在调好机械密封或填料和联轴器后,方可用手转动泵轴,应无碰擦现象5、泵在吸上情况下使用,起动前应灌泵或抽真空;泵在倒灌情况下使用,起动前应让所输送液体充满泵腔,关闭出口阀门。

二、起动

1、如果轴封(双端面机封或填料密封)、付叶轮油封密封,采用外部引液冷却时,必须先接通冷却液,以小量流出即可。采用桶装循环水冷却机封的,先注满桶装水。

2、关闭进口压力(或真空)计和出水阀门,启动电动机,然后打开进出口压力计(或真空计),当泵达到正常转速,且仪表指出相应压力时,再慢慢打开出水阀门,调好到需要的工况,在吐出管路关闭的情况下,泵连续工作的时间不能超过3 分钟

3、密封情况:机械密封无泄漏,无发热现象,填料密封应呈连续滴流状态。

三、运行

1、密封情况:机械密封应无泄露,无发热,定期添加、更换冷却水,保持冷却水清洁。

2、经常检查泵和电机的发热情况,轴承室润滑情况,轴承的温升不应超过75C,一般新泵运行 100 小时后,要全部更换润滑油。然后每运行 1500 小时更换新的润滑油一次。

3、不能用吸入阀来调整流量,避免产生汽蚀,进口上安装管夹阀要大一级泵的入口规格尺寸。

4、泵不宜在低于 30%设计流量下连续运转,如果必须在该条件下连续运转,则应在出口处安装旁通管,排放多余的流量。

5、注意泵运转有无杂音,如发现异常状态时,应及时消除或停车检查。

四、停止

1、绥慢关闭吐出口管路闸阀(如果泵在倒灌情况下使用,还应在关闭吸入管路的闸阀)并关闭各种仪表的开关。

2、切断电源。

3、如果密封采用外部引水冷却的,停泵3 分钟后关闭冷却水

4、如果环境温度低于液体凝固点时,长时间停车不用,要放净泵内的液体,以防冻坏泵。并将各零部件应拆卸清洗干净,尤其是密封腔。最好将泵拆下清洗后重新装好,除涂油防锈处理和封闭泵出口外,还应定期检查。(注:介质是颗粒含量超10%,应在停泵超2个小时以上的启动前应把泵盘转动后,再启动电机。不然会损坏泵的机封或断轴等现象)

把填料压盖和轴、水环套在轴上,把泵盖装在泵体和支架之间并拧紧。结构带M 型,拧紧压盖螺母,装入填料,压上填料压盖,接通冷却水管。

· 付叶轮油封密封

把付叶轮装在轴上,油封安装在函体内,油封面向叶轮,接通冷却水管。

· 可拆卸的最终装配